Kad Nvidia martā paziņoja par savu Rubin GPU sēriju, tā arī nometa bumbu: statīvi, kas izgatavoti ar mikroshēmas Extremely versiju, kuru paredzēts izlaist 2027. gadā, varētu patērēt līdz 600 kilovatiem elektroenerģijas. Tas ir gandrīz divreiz vairāk sulas, nekā daži no ātrākajiem EV lādētājiem mūsdienās spēj nodrošināt.

Tā kā datu centru plaukti kļūst tik ļoti izsalkuši no enerģijas, viens no lielākajiem šķēršļiem būs izdomāt, kā tos uzturēt vēsus. Viens jaunuzņēmums uzskata, ka risinājums ir metāla kaudzes.

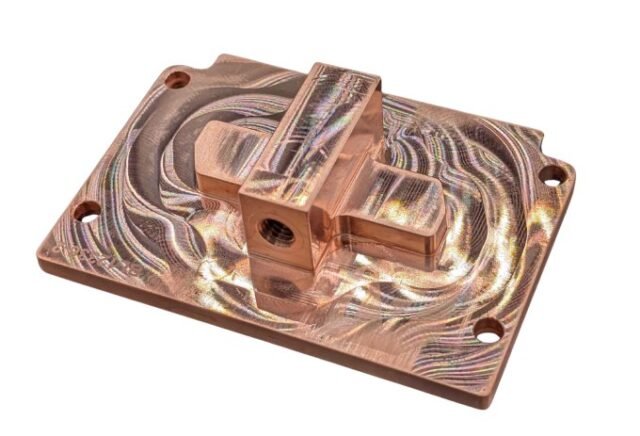

Sakausējumu uzņēmumi ir izstrādājis tehnoloģiju, kas vara loksnes pārvērš cietās dzesēšanas plāksnēs GPU un perifērijas mikroshēmām, atbalsta komponentiem, piemēram, atmiņai un tīkla aparatūrai, kas veido aptuveni 20% no servera dzesēšanas slodzes.

“Mums nerūpēja šie 20%, kad statīvi bija 120 kilovati,” TechCrunch pastāstīja Ali Forsaits, Alloy Enterprises līdzdibinātājs un izpilddirektors. Guess tagad, kad statīvi ir sasnieguši 480 kilovatus līdz 600 kilovatiem, inženieriem ir jāizdomā, kā ar šķidrumu atdzesēt visu, sākot no operatīvās atmiņas līdz tīkla mikroshēmām, kurām šodien nav pieejami risinājumi.

Sakausējuma pieejā tiek izmantota piedevu ražošana (objektu būvēšana slāni pa slānim), lai ražotu aukstās plāksnes, kas spēj saspiesties šaurās vietās, vienlaikus izturot augsto spiedienu, ko var pieprasīt šķidruma dzesēšana.

Guess startēšana neizmanto 3D drukāšanu. Drīzāk tas aizņem metāla loksnes un liek tām savienoties, izmantojot siltuma un spiediena kombināciju. Tas ir dārgāks par tradicionālo apstrādi, wager lētāk nekā 3D drukāšana.

Rezultāts ir auksta plāksne, kas visiem nolūkiem ir viens metāla bloks. Atšķirībā no mehāniski apstrādātiem izstrādājumiem nav šuvju, un tas ir ciets metāls, atšķirībā no 3D drukātajām versijām, kas var būt porainas. “Mēs sasniedzām izejvielu īpašības,” sacīja Forsīts. “Varš ir tikpat stiprs, it kā jūs to būtu apstrādājis.”

Techcrunch pasākums

Sanfrancisko

|

2026. gada 13.–15. oktobris

Lielākā daļa auksto plākšņu ir mehāniski apstrādātas, un šajā procesā tiek izmantoti rīki, lai izgrieztu funkcijas. Tā kā instrumenti ir lieli, katra plāksnes puse ir jāapstrādā atsevišķi. Pēc tam abas puses tiek saķepinātas kopā — course of, kurā metāla pulverus sakausē, izmantojot siltumu, un tādējādi tiek izveidots šuvums, kas, iespējams, var noplūst zem augsta spiediena. Sakausējuma course of, difūzijas savienošanas veids, ko tas sauc par kaudzes kalšanu, veido bezšuvju aukstās plāksnes.

Kaulu kalšana var izveidot arī mazākus elementus, līdz 50 mikroniem, apmēram pusi no cilvēka mata platuma, ļaujot vairāk dzesēšanas šķidruma plūst garām metālam. Forsyth teica, ka sakausējuma aukstuma plāksnēm ir par 35% labāki siltuma rādītāji nekā konkurentiem.

Tā kā kaudzes kalšana ir sarežģīta, Alloy veic lielāko daļu iekšējā dizaina. Klienti iesniedz galvenās specifikācijas un izmērus, un starta programmatūra palīdz pārvērst tos formā, kas atbilst uzņēmuma ražošanas procesam.

Alloy rūpnīcā vara ruļļi vispirms tiek sagatavoti un sagriezti pēc izmēra. Pēc tam funkcijas tiek izgrieztas, izmantojot lāzeru. Dizaina daļas, kuras uzņēmums nevēlas saistīt viena ar otru, ir pārklātas ar inhibitoru. Kad tas ir pabeigts, katra aukstās plāksnes šķēle tiek reģistrēta un sakrauta pirms virzīšanas difūzijas savienošanas mašīnā, kas izmanto siltumu un spiedienu, lai saliktās šķēles saspiestu vienā metāla gabalā.

Forsita sacīja, ka viņas uzņēmums sadarbojas ar “visiem lielajiem nosaukumiem” datu centru pasaulē, lai gan viņa neatklāj konkrētus datus.

Sākotnēji uzņēmums bija izstrādājis tehnoloģiju darbam ar plaši izmantotu alumīnija sakausējumu, taču, saņemot lielāku interesi no datu centriem, tas pārnesa procesu uz darbu ar varu, kas labi vada siltumu un ir izturīgs pret koroziju. Kad Alloy paziņoja par produktu jūnijā, “lietas vienkārši uzsprāga”, sacīja Forsits.